Canettes en aluminium sont devenus une partie intégrante de notre vie quotidienne, offrant commodité et durabilité. Vous êtes-vous déjà demandé comment ces contenants de boissons omniprésents sont fabriqués ? Dans cet article de blog, nous explorerons le fascinant processus de production des canettes en aluminium et soulignerons son efficacité et ses avantages environnementaux.

Préparation de la bobine d'aluminium :

La production de canettes en aluminium commence par la préparation de bobines d'aluminium. Ces bobines, mesurant généralement 1,5 mètre de large et pesant environ 9 tonnes, servent de matériau principal pour la fabrication de canettes. Les bobines d'aluminium sont soumises à des contrôles de qualité approfondis pour s'assurer qu'elles répondent aux spécifications requises.

Cisaillement de bobine :

Pour faciliter la production de millions de canettes en aluminium, les grandes bobines sont cisaillées en feuilles plus petites et plus faciles à gérer. Ces feuilles sont découpées précisément selon la largeur souhaitée, compte tenu de la taille des canettes à fabriquer.

Découpe à blanc :

Les tôles d'aluminium cisaillées sont ensuite traitées dans des machines de découpe de flans. Cet équipement coupe avec précision les feuilles en flans plats individuels, qui formeront le corps et les extrémités des boîtes. Le processus de découpe à blanc assure l'uniformité et la précision de la taille des boîtes.

Ventouses :

Les ébauches en aluminium découpées sont ensuite introduites dans des machines à ventouses, où elles subissent une série d'opérations pour leur donner la forme cylindrique caractéristique d'une boîte. Les ébauches sont poussées dans une matrice, qui les étire et les moule dans la forme en forme de coupe du corps de la boîte.

Dessin et repassage:

Ensuite, les flans en forme de coupe passent par un processus appelé dessin et repassage. Ce processus consiste à comprimer la coupelle entre une série de matrices, en étirant simultanément le matériau en aluminium et en réduisant son diamètre. Cette étape renforce la boîte et permet d'atteindre la hauteur souhaitée.

Découpage et nettoyage :

Après la formation des corps de canette, l'excès d'aluminium à l'extrémité ouverte est coupé pour créer une finition lisse. Les canettes subissent ensuite un processus de nettoyage approfondi pour éliminer tout contaminant et assurer leur hygiène.

Fin de production :

Simultanément, les fonds de boîtes sont fabriqués séparément. Les ébauches en aluminium pour les couvercles de canettes sont coupées, formées et façonnées à l'aide de machines spécialisées. Ils subissent un processus de coupe et de nettoyage similaire pour s'assurer qu'ils répondent aux normes de qualité.

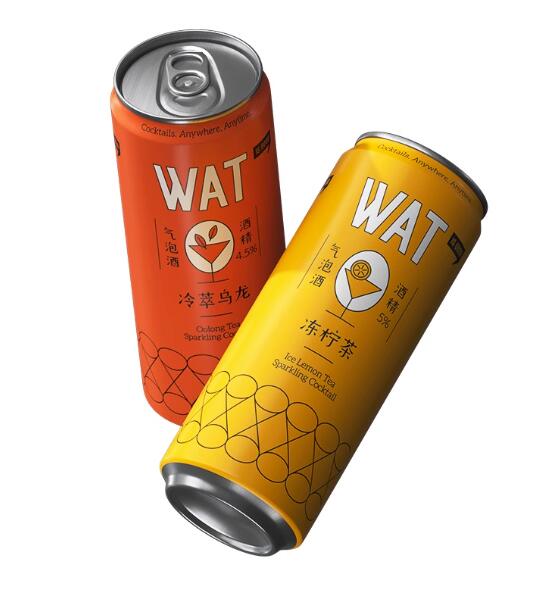

Revêtement et Décoration :

Pour améliorer l'attrait visuel des canettes en aluminium et les protéger de la corrosion, un fin revêtement polymère est appliqué à la fois sur les corps et les extrémités des canettes. Ce revêtement fournit une barrière entre le matériau en aluminium et la boisson à l'intérieur.

Assemblage et emballage :

Dans l'étape finale, les corps et les extrémités des boîtes de conserve revêtues sont assemblés, scellés et vérifiés pour un bon fonctionnement. Les canettes sont ensuite conditionnées en paquets ou caisses, prêtes à être distribuées et remplies de diverses boissons.

Le processus de production des canettes en aluminium est un exemple d'efficacité et de durabilité dans la fabrication moderne. De la préparation de grandes bobines d'aluminium au moulage et à l'assemblage précis de canettes individuelles, chaque étape est optimisée pour répondre à la demande de millions d'unités. De plus, la nature légère des canettes en aluminium contribue à réduire les coûts de transport et les émissions de carbone. Alors que nous aspirons à un avenir plus vert, les canettes en aluminium continueront de jouer un rôle crucial dans l'innovation en matière d'emballage et le développement durable.